中小企業とDX

「できて当たり前」の不良品、メカニズム解明で発生ゼロに【米屋株式会社(千葉県成田市)】

2025年 12月 1日

成田山新勝寺ゆかりの米屋(よねや)株式会社(千葉県成田市)は、参詣客向けの羊羹に始まり、最中などを手掛ける老舗だ。その伝統の陰で、どら焼き製造の現場では「不良品はできて当たり前」という課題を抱えていた。だが、よろず支援拠点との連携を機に、不良品発生のメカニズムを解明。レーザー技術の導入で歩留まりは大幅に改善し、長年にわたる課題を解決した。

1899年創業、新勝寺の参詣客向けに羊羹を販売

正月三が日に約300万人の初詣客で賑わう成田山新勝寺の歴史は、平安時代中期に起きた平将門の乱に始まる。戦国時代になって不動明王像が成田村の名主だった諸岡三郎左衛門(米屋創業者の遠祖)によって隣の村から彼の屋敷に遷されたとの伝承があり、その屋敷跡は新勝寺表参道沿いの米屋総本店敷地内に「お不動様旧跡庭園」として残されている。

新勝寺と深い縁がある諸岡家の9代目、諸岡長蔵氏は1899年に米屋を創業。参詣客に喜んでもらえる土産物として羊羹の製造販売を始めた。戦後まもなく株式会社化したあと、2代目社長の謙一氏は1962年、ヒット商品となった缶入り水羊羹を発売する一方で、羊羹以外の和菓子にも注力した。平成に入るとCI(コーポレート・アイデンティティ)を導入。「心和む味の創造」などという意味を込めて「なごみ(和+味)」の理念を打ち出し、以来、「なごみの米屋」と称している。

「将来の有望商品」どら焼きを本格製造

3代目社長に就任した孝昭氏(諸岡良和・現社長の父)は商品ラインアップをさらに拡大した。数多くの受賞歴を誇る「ぴーなっつ最中」を発売したのが1998年。さらに創業100周年にあたる翌年には、成田市野毛平工業団地内にある同社第二工場でどら焼きの製造ラインを増設した。

同社の佐久間智久常務は「以前からどら焼きをつくっていたが、(孝昭氏は)将来的に当社の有望商品になると判断し、本格的に製造することになった」と話す。その読みどおり、しっとりとした生地に甘さ控えめの餡がたっぷりと包まれた「なごみどら焼き」は贈答用に重宝されるなど人気商品になっている。

銅板洗浄後は焼き具合が悪く廃棄処分に

一方で、どら焼きには大きな問題があった。製造工程には、銅板上に生地を充填して加熱する焼成工程があるが、銅板上に焼きかすのような付着物が徐々に堆積していく。放置すると焼き具合が悪くなるため、「3日に一度は苛性ソーダで銅板を洗浄している」と同社の渋谷敦・製造部長は説明する。

銅板は全部で49枚あり、重さは12kg。洗浄の際には銅板を製造ラインから取り外すことになる。従業員の負担が重いが、さらに大きな問題は洗浄後に発生する不良品だ。洗浄直後は銅板の温度が低く、半日ほどは焼き具合が悪くなり、その間に発生した不良品は廃棄処分になる。

こうした大量の不良品に対して従業員の間では「はじめから捨てることが分かっているので、洗浄後の仕事はいやだ」という声も聞かれていた。しかし、渋谷氏は「製造上どうしようもないもので、『不良品はできて当たり前』と誰もが考えていた」と話す。この固定観念はその後、よろず支援拠点との出合いで覆されることになる。

レーザー照射で製造が安定、歩留まりは大幅に改善

2020年からのコロナ禍で同社でも客足が大きく落ち込んだ。そのとき、国の事業再構築補助金を申請するに際し、千葉県よろず支援拠点のサポートを受けた。よろず支援拠点とは、国が全国47都道府県に設置している無料の経営相談所で、中小企業などを対象に、売り上げ拡大や経営改善など経営上のあらゆる悩み事の相談に対応している。補助金に関するサポートを機に、銅板洗浄後の不良品についてよろず支援拠点に相談したところ、大手メーカー出身のコーディネーター(CO)が課題解決に協力することになった。

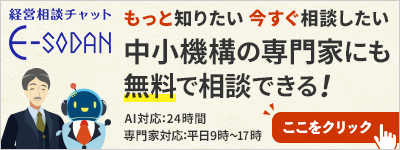

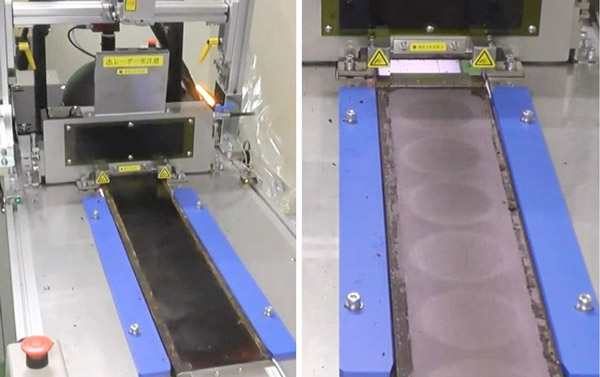

取り組みは2023年から始まり、まず不良品発生の原因を解明したところ、洗浄の際に付着物と一緒に「パティナ層」と呼ばれる保護層も除去していることが分かった。これは銅などの金属表面に酸化によって形成される薄い層で、パティナ層を一定程度残すことで、洗浄後すぐに適度な焼き具合が実現できるという結論に至った。これを受けてCOはレーザー照射で銅板の付着物を除去する方法を提示した。レーザー装置をレンタルで導入し、除去の様子をカメラで撮影して銅板表面のデータを半年ほどかけて収集・解析。適度な焼き具合の製品を安定的に製造できる照射条件を導き出した。

こうしたDX化の結果、できて当たり前だった焼成工程の不良品はほぼゼロになり、どら焼きの歩留まりは82%から95%に改善された(5%は他の工程での不良品)。渋谷氏は「不良品をなくすなんて無理、と思っていたが、メカニズムを解明していけば実現可能であることが分かった」と話す。

この取り組みは2024年度の千葉県の先進的デジタル技術活用実証プロジェクト補助金に採択され、その成果は他の県内中小企業で広く活用されることが期待されている。

付着物除去で発生する粉塵、実用化に向け課題解決へ

実証プロジェクトはいったん終了し、今後は実用化に向けた段階に入っていくが、解決すべき課題も残されている。最大の問題は付着物を除去した際に発生する粉塵だ。これまでの実証実験では、銅板を製造ラインから外していたが、従業員の負担軽減のため、銅板を外さずにレーザー照射を行いたい考えだ。そのためには粉塵が銅板に残らないようにする必要がある。「粉塵が残ったままでは衛生上の問題がある。かといって粉塵を取り払うために銅板をラインから外すとしたら、従業員の負担は大きい」と渋谷氏は話す。

同社では来年度にレーザー装置を購入したうえで、製造ライン上のまま銅板を洗浄して粉塵も取り払えるシステムを、関連技術を有する企業とともに構築していく考えだ。渋谷氏は「出るのが当たり前だと思っていた不良品をなくすことができるという原理は分かった。これからは、いろいろな分野の企業と協力して実用化に向けた取り組みを進めていきたい」と話している。

歩留まりの改善は単なる効率化にとどまらない。無駄をなくし、従業員の負担を減らし、顧客に安定した品質を届ける。デジタル技術の導入は、老舗経営に新たな競争力をもたらした。

企業データ

- 企業名

- 米屋株式会社

- Webサイト

- 設立

- (創業)1899年4月

- 資本金

- 1億円

- 従業員数

- 633人

- 代表者

- 諸岡良和 氏

- 所在地

- 千葉県成田市上町500番地

- 事業内容

- ようかん、和洋菓子、缶詰(水ようかん)、カップ入り製品(水ようかん、ゼリー)などの製造・販売、流通事業(スーパーマーケット・GMS・コンビニエンスストア等流通市場への卸売)、貸ビル、貸店