匠の技を量産する自動機を製造

世界に誇る“日本ブランド”を支えているのは、匠たちの技術力です。しかし、その技術が高ければ高いほど量産は難しい。この課題を解決し、超微細加工部品の試作から量産まで対応できるのが同社の最大の強みです。

「当社は超微細加工技術で試作品を生み出した後、研削、切削、塑性変形、超音波、溶接、放電、レーザー等を組み合わせて工法を最適化し、量産用の自動機を作ることができます。私は元々この自動機の方が専門でした。手先が器用だったこともあって、その後部品加工から請け負うようになり、超微細加工に取り組み始めたのは2005年からになります」

その後平船氏は、この超微細加工技術を追求し、09年度に「大田の工匠100人」、14年度に「東京マイスター」に選ばれます。では、一体どれほど細かな部品加工が可能なのでしょうか。

「これまでで最も微細だったのは、直径3μm(1μm=0.001mm)の金属線を長さ1μmずつに切断する仕事です。もはや肉眼では見えないほど極小極細の世界ですが、顕微鏡下での手作業で正確さを保ち、切断面のバリも残さずに仕上げました」

同社の技術力はまだ誰も挑戦したことがないような世界にも及びます。そのような加工を実現する工具も、簡単に調達できるものではないようです。

「ちょうど今はドリルで1μmの孔あけに挑戦しているところですが、そんなドリルはどこにも売っていません。加工用の工具も自作してしまうのが当社のスタイルです」

自動機には画像認識のAI技術を導入

近年では、超微細加工の自動機にAI技術を導入し、さらなるハイテク化が進んでいます。

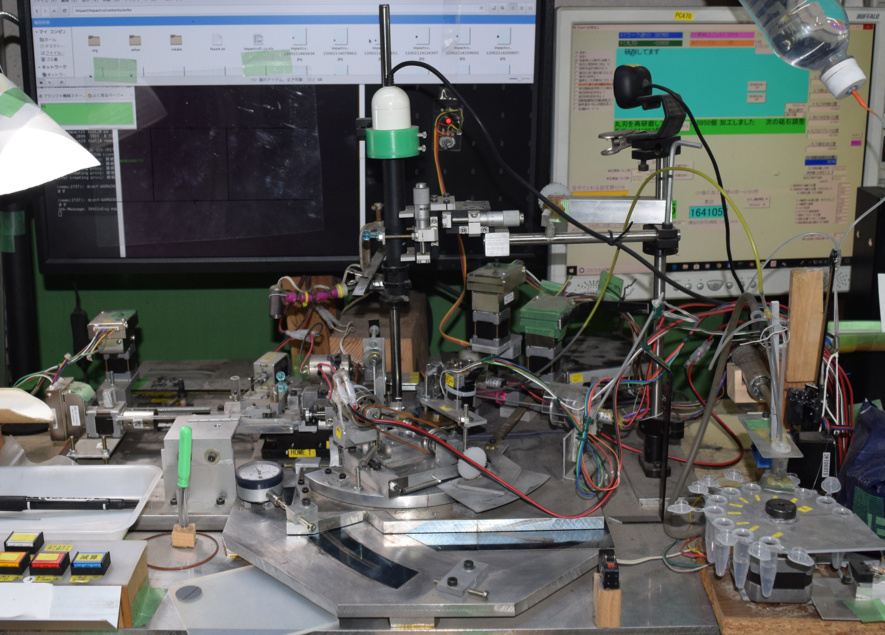

「AIを導入した当社の自動機では、数百枚に及ぶ試作品の画像を学習させることで、自動加工中の部品の形状をリアルタイムで把握します。仮に研削にズレが生じかけた場合には、自動機の制御系へパラメータ調整の指示を送り、修正しながら加工を進めます」

同社が手掛ける自動化は、量産用の自動機のみにとどまりません。

「すでに社内の天井の照明などの機器もアレクサ※1やラズベリーパイ※2で制御しています。いずれはあらゆる機器とデータを有機的に結びつけたいですね」

※1Amazonが開発したAIアシスタント音声サービス

※2プログラミング教育用に開発されたシングルボードコンピュータ。物流・生産機械・介護見守りなどのIoT化用途で使用されるなど注目をあびている

画像認識技術を搭載した平船氏自作の自動機

画像認識技術を搭載した平船氏自作の自動機